保時捷創新車身防蝕技術 提升Taycan製程效能

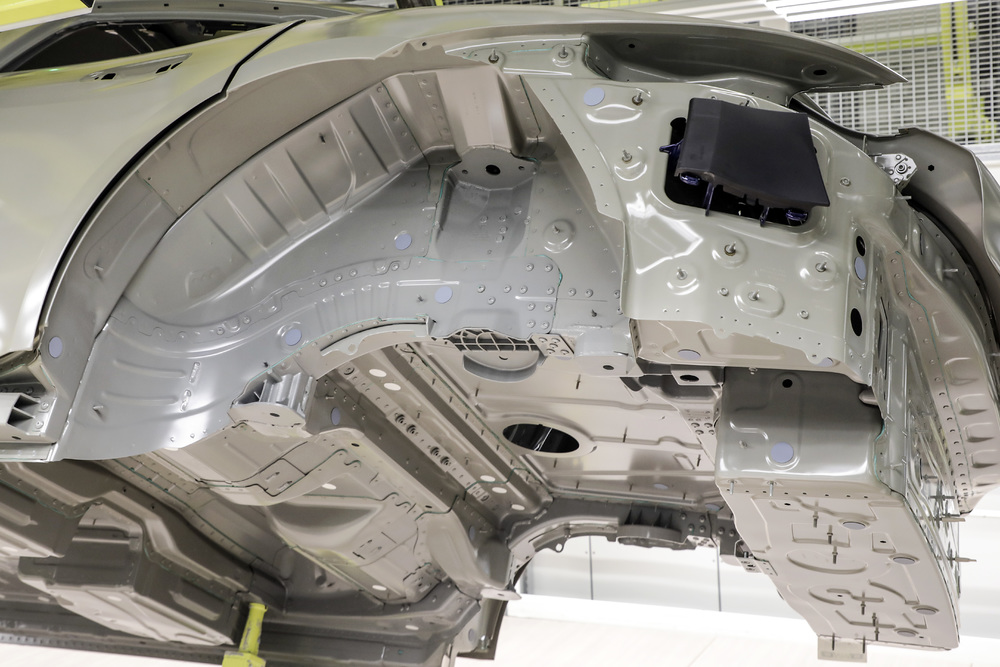

在車輛生產過程中,為了防止車體腐蝕,往往預先在車體保留許多小細孔,並在塗裝廠檢修車體後,人工將車體上所有小細孔一一填塞密封,再以防腐塗料塗滿車體每一個角落,確保水密性並避免鏽蝕問題。保時捷攜手全球最大膠帶製造商之一德莎(Tesa)成功開發創新解決方案,捨棄過往的塑料孔塞,由機器自動封上密封貼片,大幅提高生產效率與產品品質,並減輕工作人員的壓力。此一嶄新車身防蝕技術如今已應用於保時捷純電跑車Taycan製程,Taycan亦是全球首部採用此一先進製程的車款。

「創新是保時捷成功的核心驅動力。」掌管生產和物流的保時捷董事會成員Albrecht Reimold表示, 「需要足夠的勇氣和創意自由才能精準掌握創新的趨勢,而管理階層的職責便是確保在公司中營造這種氛圍。」保時捷創新管理部門發掘到改善製程的可能性,到2020年7月,Taycan塗裝廠150個塑膠塞便有三分之二換成使用新的密封貼片技術;預計2021年夏天,萊比錫(Leipzig)工廠也將採行此項新製程。

「這項密封貼片方案與一般常見的德莎膠帶完全不同。」保時捷塗裝廠流程管理主管(Head of Planningfor Paint Shop Processes) Dirk Paffe解釋,「一旦將此一特殊密封貼片黏到車體上,想再撕下它極為困難。它還可以承受車輛使用、行進間產生的壓力,使用壽命比車輛本身還長。」

對於保時捷來說,除了可提高生產製程效率和水準,更重要的是這項新技術可大幅減輕員工壓力。過去,需要大量人力和時間將塑膠塞一一推填進入車體不同大小的細孔中,每位員工每次值班時要將塑膠塞填入細孔中的次數高達3,600 次。新技術消除舊有的繁瑣步驟,亦降低了作業複雜性;一張貼片可用於覆蓋4種不同尺寸形狀的孔洞,厚度僅1 mm,肉眼幾乎看不出高低差,加上自動化機械手臂可以快速而可靠地處理100多個細孔,卓越地提升生產效率。

(234)